standaardbrug

Het Bruggensysteem Delft ontwikkelden we in samenwerking met Hi-Con in ultrahogesterktebeton (UHSB). Niet alleen zijn met UHSB ultraslanke brugdekken haalbaar, het materiaal is onderhoudsarm en heeft een zeer lange levensduur. Een traditionele, onderhoudsgevoelige slijtlaag is bij USHB bruggen niet nodig.

uhsb bruggensysteem

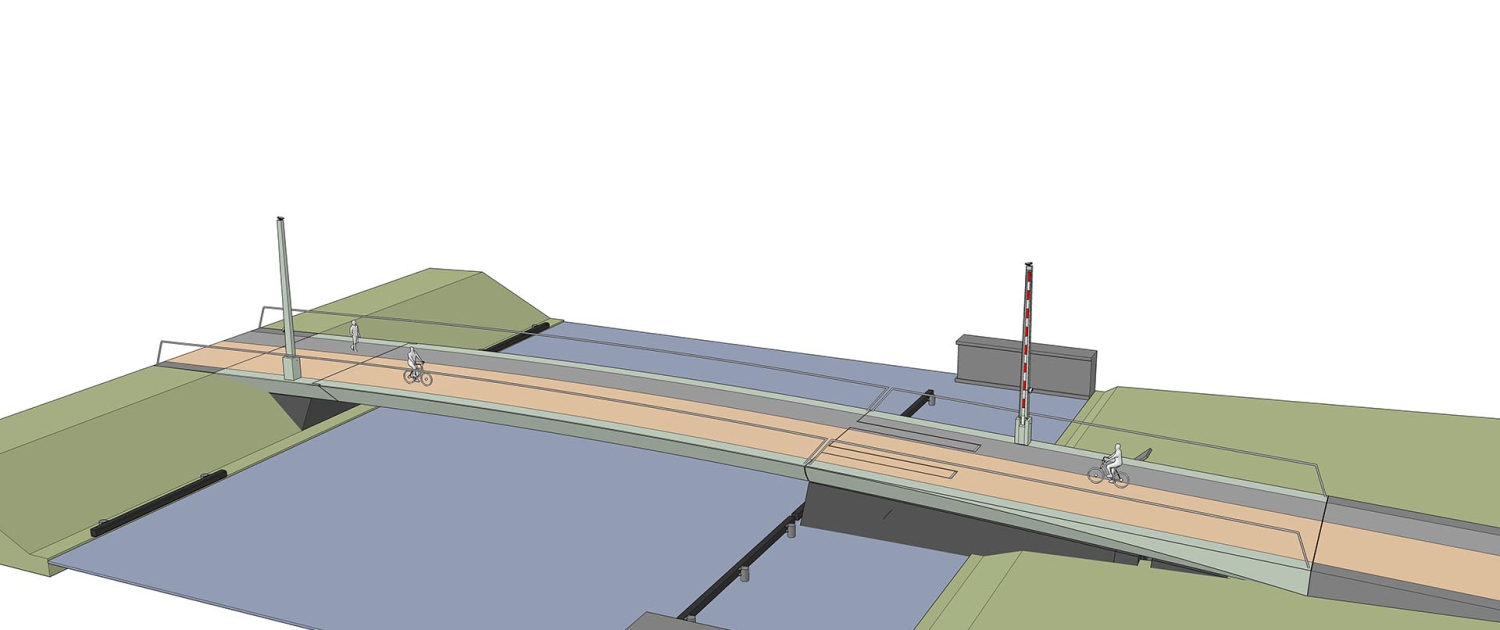

De basis van het bruggensysteem bestaat uit uitkragende brugdekken in ultrahogesterktebeton met een dikte van 8,5 centimeter. Afhankelijk van de overspanning zijn de dekken al dan niet voorzien van twee geïntegreerde onderdekse liggers of een geïntegreerde kokerligger. De drie standaard breedtes zijn 2, 3 en 4.5 meter tussen de hekwerken (2.5, 3.5 en 5 meter totale breedte).

toepassing

Het Bruggensysteem Delft is geschikt voor toepassing in fiets- en voetgangersbruggen en houdt rekening met gebruik door regulier onderhoudsverkeer. Bij overspanningen groter dan 15 meter worden tussensteunpunten toegepast.

hekwerk

Voor het hekwerk biedt het bruggensysteem meerdere standaardopties: met rechte of getogen balusters en met een vulling van verticale of horizontale spijlen of met rvs spankabels. Uiteraard behoort ook het ontwerpen van een maatwerk hekwerk tot de mogelijkheden.

meer informatie?

bel Johan Büdgen:

015 750 25 74

folder UHSB bruggensysteem Delft

uitgebreide informatie over de mogelijkheden en voordelen van het bruggensysteem

deel deze pagina via:

artikel geschreven voor Cement

november, 2014

Recent is in Pijnacker een superslanke standaardbrug in ultrahogesterktebeton opgeleverd. De brug is samengesteld uit het Bruggensysteem Delft, een innovatie van ipv Delft, Pieters Bouwtechniek en Hi-Con. Behalve slank is de brug ook onderhoudsvrij en gaat de betonconstructie zeker 100 jaar mee.

Pieters Bouwtechniek en Hi-Con realiseerden de afgelopen jaren meerdere projecten waarbij ultrahogesterktebeton op vernieuwende wijze werd toegepast [1], [2]. Met de UHSB balkons van zorggebouw Huize het Oosten in Bilthoven wonnen ze de Betonprijs Woningbouw 2013. De duurzaamheid en de extreme sterkte van het materiaal maken UHSB ook zeer geschikt voor de GWW-sector. De hoge kosten van het materiaal vragen echter wel om een specifieke benadering van het ontwerp waarbij minimaal materiaalgebruik en een bijzonder efficiënte constructie centraal staan. Vanuit de jarenlange samenwerking van Pieters Bouwtechniek en bruggenspecialist ipv Delft werd besloten samen met producent Hi-Con een innovatietraject op te starten voor het ontwerpen en realiseren van bruggen in UHSB.

Bruggensysteem

Al schetsend en rekenend werd snel duidelijk dat de kracht van UHSB ligt in de mogelijkheden voor verfijnde en toch robuuste detaillering. Daarnaast bleek het bij optimaal materiaalgebruik mogelijk een betaalbare brug te realiseren, ondanks de hoge kosten van het materiaal. Vervolgens gingen de drie partijen aan de slag om een betaalbaar bruggensysteem voor standaard (fiets)bruggen te ontwerpen waarin de meerwaarde van het UHSB volledig tot z’n recht zou komen.

De eerste ideeën bestonden uit een modulair systeem opgebouwd uit kleine onderdelen. Er is onder andere gekeken naar dragende randliggers met dunne dekplaten ertussen. Ook het in lengterichting opknippen van de brug en ter plaatse middels voorspanning koppelen van de losse elementen passeerde de revue.

Om van alle ideeën de meest kansrijke te bepalen werd een aantal randvoorwaarden gesteld waaraan het ontwerp moest voldoen. Zo werd gezocht naar:

- Een neutraal basisontwerp met de mogelijkheid tot maatwerk middels het hekwerk.

- Zichtbaarheid van het UHSB door slanke en verfijnde detaillering.

- Een onderhoudsarme en duurzame constructie.

- Een betaalbaar systeem door minimaal materiaalgebruik en lage malkosten.

- Een in lengte en breedte schaalbaar systeem.

Hieruit volgde uiteindelijk het idee van de UHSB-brug als superslanke plaat. De spreekwoordelijke ‘plank over de sloot’, maar dan extreem sterk en duurzaam.

Compact Reinforced Composite

De basis van het Bruggensysteem Delft wordt daarom gevormd door 85 mm dikke dekplaten van Compact Reinforced Composite, het ultrahogesterktebeton van Hi-Con. Bij vlonderpaden en bruggen met een kleine overspanning komen deze platen rechtstreeks op de oever of beschoeiing; voor overspanningen vanaf circa 4 meter wordt het dek aan de onderzijde voorzien van al dan niet geïntegreerde ribben. Dit kunnen stalen liggers zijn, bijvoorbeeld bij een meanderend vlonderpad, of betonnen ribben die samenwerken met de dekplaat. De afmeting van de ribben onder het dek is variabel, waardoor ook overspanningen groter dan 8 meter mogelijk zijn. Zo is het bruggensysteem toepasbaar voor alle bruggen in een (natuur)gebied, van groot tot klein, vlak of met toog en recht of meanderend.

Bijzonder aan het systeem is verder het ontbreken van een traditionele onderhoudsgevoelige slijtlaag. Een 10 mm dunne laag ultrahogesterktebeton in een afwijkende kleur en voorzien van reliëf fungeert als anti-sliplaag. Daarnaast zijn de dekplaten standaard voorzien van ingestorte ankers voor de balusters. Bij regulier beton zou plaatsing van een met 3 kN/m belast hekwerk op de 85 mm dunne brugrand ondenkbaar zijn, maar in UHSB is het mogelijk. De instortankers kunnen bovendien de hoge belasting opnemen zonder dat daar grote voetplaten of doorsteekankers voor nodig zijn. Het bruggensysteem biedt diverse standaard hekwerken. Ook is er de mogelijkheid een maatwerk hekwerk te laten ontwerpen.

Primeur voor Pijnacker

De eerste UHSB standaardbrug is recentelijk gerealiseerd in Pijnacker. Op de locatie aan de Hoflandstraat lag tot voor kort een doorsnee houten parkbrug die aan vervanging toe was. In overleg met ontwerpbureau ipv Delft koos de gemeente Pijnacker-Nootdorp voor een nieuwe brug in ultrahogesterktebeton uit het net ontwikkelde Bruggensysteem Delft. Met name de korte bouwtijd, de lange levensduur en het onderhoudsvrije karakter vormden daarbij duidelijke voordelen voor de beheerder. De keuze sluit aan bij de visie van de gemeente, die zich wil richten op het creëren van duurzame verbindingen met minimaal materiaalgebruik, een lange levensduur en een zeer onderhoudsarm karakter. Tim Calle, projectleider en beheerder van de gemeente: “Voor het beheer is deze verbinding een juweeltje. De brug wordt om de drie jaar schoongemaakt en geïnspecteerd, meer hoeft er niet te gebeuren. Na 50 jaar moet de leuning opnieuw worden behandeld.”

De brug bestaat uit drie prefab TT-platen met een breedte van 5 meter. Het brugdek is uitgevoerd met UHSB-anti-slip in twee kleuren: lichtgrijs voor het voetpad en donkergrijs voor het fietspad. De hoofdoverspanning bedraagt 6 meter op een totale bruglengte van 10,4 meter.

Ter hoogte van de steunpunten bevinden zich onder de dekplaten kespen op stalen buispalen. Doordat de kespen precies tussen de liggers van de brugplaten liggen en dezelfde hoogte hebben, zijn ze niet zichtbaar. De brug oogt hierdoor heel strak. De landhoofden zijn op staal gefundeerd, waarbij de kortere brugdelen direct fungeren als stootplaten.

Constructief schema

Bij verticale belasting werkt de dekplaat als een ligger met de ribben als steunpunten. Het brugdek kraagt aan beide zijden uit over de ribben. In de langsrichting van de brug werkt de dekplaat samen met de ribben als TT-ligger. Het middelste dek ligt met een tandoplegging scharnierend op de kesp van het tussensteunpunt. De zijdekken rusten aan één zijde scharnierend op het landhoofd en aan de andere zijde ook scharnierend met een tandoplegging op de kesp van de tussensteunpunten. In horizontale richting werkt het brugdek als doorlopende schijf die de belasting afdraagt naar de landhoofden. De slappe grond op de locatie maakte geen afdracht van horizontale belasting op de palen mogelijk. De brugdekdelen zijn daarom voorzien van neopreen drukblokken voor overdracht van drukkrachten en van RVS dookverbindingen met de kesp voor overdracht van trekkrachten en dwarskrachten (zie ook toelichting in figuur). De tussensteunpunten werken als verende ondersteuning. De horizontale belasting wordt bij de landhoofden middels druk afgedragen op de grond en bij de tussensteunpunten door inklemming van de palen in de grond.

Tussensteunpunten

De tussensteunpunten bestaan uit twee stalen buispalen Ø244,5×12,5 met daaroverheen een betonnen kesp bxh = 340×200 waar de brugdekdelen met een tandoplegging op rusten. De kesp blijft zo verborgen achter de ribben van het dek. De stalen buispalen zijn op hoogte geheid en gedeeltelijk afgestort. Bij het afstorten van het laatste deel van de buis is de kesp er van bovenaf ingehangen met uitstekende stekken, zodat de kesp is verbonden met de buispalen. De ribben van de brugdelen liggen op oplegblokken op de kesp. Doken vanuit de kesp in het brugdek zorgen voor overdracht van horizontale belasting.

Landhoofden

De landhoofden hebben een EPS-fundering. Uitgangspunt hierbij was een belastingneutrale funderingswijze om zettingen te minimaliseren, waarbij de belasting uit het eigen gewicht van de brug wordt gecompenseerd door het gewicht van de uitgegraven grond. Het EPS is geplaatst op een goed verdicht zandbed. Om de druk over het EPS te verdelen is een prefab betonplaat van 140mm dik toegepast. De keuze voor EPS is gemaakt uit kostenoogpunt.

Slappe grond

Doordat de bovenste grondlagen op de locatie in Pijnacker voornamelijk uit slappe (veen)lagen bestaan, zakt het maaiveld zelfs bij neutrale grondbelasting. Het landhoofd volgt deze zakking van het maaiveld. De twee korte brugdekdelen die op de landhoofden aanlanden, kunnen roteren om de oplegging, zodat ze kunnen meezakken met het landhoofd. Bij het bereiken van de maximale zetting is ophalen van het brugdek nodig, samen met ophoging van het maaiveld. De maximaal toelaatbare zakking van het landhoofd hangt af van de maximaal toelaatbare rotatie van de oplegblokken. In overleg met leverancier Vilton is een oplegblok type CR2000 van 90x90x16 gekozen dat een zo groot mogelijke rotatie en daarmee zakking biedt.

Hekwerk op maat

Het maatwerk hekwerk voor Pijnacker is geheel opgebouwd uit strippenstaal, waarbij het ontwerp is afgestemd op de standaard hoeveelheid waarin strippenstaal vanuit de fabriek geleverd wordt. De aannemer, in dit geval Griekspoor, heeft zo vrijwel geen restmateriaal. Het hekwerk is hierdoor niet alleen mooi, maar ook kostenefficiënt en duurzaam. In aansluiting op het onderhoudsvrije karakter van de brug is het hekwerk niet gecoat maar aluminium geschoopeerd.

Uitvoering

Op locatie nam de uitvoering van de brug een week in beslag. De overlast werd zo tot een minimum beperkt. Eerst zijn de nieuwe palen geheid door het dek van de bestaande brug. Vervolgens is de bestaande brug gesloopt en zijn de kades vernieuwd. Hierbij zijn gelijk ook de landhoofden op EPS meegenomen. Het brugdek zelf is binnen 1 dag geplaatst. Op de laatste dag zijn de hekwerken geplaatst en kon de brug in gebruik worden genomen.

Compact Reinforced Composite

Ultrahogesterktebeton (UHSB) heeft veel voordelen in vergelijking met regulier beton. Het is aanzienlijk sterker en stijver, waardoor constructies veel slanker kunnen zijn. Verder is UHSB dichter van structuur, wat betekent dat het schoner blijft en zo goed als onderhoudsvrij is. Bovendien is het toegepaste Compact Reinforced Composite, een gepatenteerd vezelversterkt ultrahogesterktebeton van Hi-Con, een zelfherstellend materiaal met veel niet-gehydrateerd cement, waardoor kleine scheuren vanzelf worden gedicht. De toevoeging van een grote hoeveelheid staalvezels aan het mengsel (tussen 2 en 6 vol. %) zorgt voor een zeer taai materiaal en maakt het mogelijk om de wapening dicht op elkaar te plaatsen met een kleine dekking. Het beton is zo niet alleen zeer sterk, maar ook zeer taai en duurzaam. Constructies van CRC kunnen hierdoor worden ontworpen met zeer kleine doorsnedes en hebben tegelijkertijd een hogere veiligheid en langere levensduur dan conventioneel beton.

Conclusies

In vergelijking met een standaardbrug in regulier beton of staal kan de UHSB brug iets duurder in aanschaf zijn, maar deze kosten worden snel terugverdiend dankzij de lange levensduur en het onderhoudsvrije karakter van de brug. Zo heeft een reguliere brug bijvoorbeeld na vijf jaar al onderhoud aan de slijtlaag nodig.

Bij de eerste toepassing in Pijnacker heeft het Bruggensysteem Delft laten zien dat het mogelijk is om met UHSB een betaalbare standaard fietsbrug te realiseren.

vergelijkbare projecten